|

MACMAZZA

INIZIA QUESTA LINEA INTRODUCENDO LA

NOVITA’, CON BREVETTO INTERNAZIONALE,

DELL’AUTOMAZIONE

CHIAMATA ‘PIERO’, COME UN VALENTISSIMO

COLLABORATORE.

E’

UN MAGAZZINO

FLESSIBILE DI CARICO/ PARCHEGGIO/ SCARICO CHE ELIMINA LA

PRESENZA CONTINUA E

COSTOSA DEL MULETTO DALL’ISOLA DI LAVORO .

QUESTA ROBUSTA PIATTAFORMA (DI 3.500 KG), CHE

CARICA UN PESO DI 5.000 CHILOGRAMMI IN PIU’

STAZIONI

FLESSIBILI, E’ STATA PROGETTATA PER RISOLVERE IL

VERO 'COLLO

DI BOTTIGLIA' DI TUTTE LE SEZIONATRICI MONOLAMA (

MA ANCHE DI TUTTE

LE MACCHINE DA PANNELLO INSERITE IN ISOLE DI LAVORO FLESSIBILI A

PICCOLI LOTTI

), CHE CONSISTE NELLA FATICOSA MANIPOLAZIONE NELLE OPERAZIONI

DI CARICO,

PARCHEGGIO DI PORZIONI/ SCARTI DA RICICLARE O LORO SCARICO, EFFETTUATE

A MANO

DA PIU’ OPERATORI IN PROSSIMITA’ DELLE STESSE

MACCHINE CON L’AUSILIO CONTINUO

DI MULETTO E RELATIVO OPERATORE .

OGGI

ALL’INTERNO DELLE AZIENDE LE COMMESSE A

PICCOLI LOTTI E ‘JUST IN TIME’ COMPORTANO UNA

DIPENDENZA TOTALE DELL’EFFICIENZA

OPERATORE / MACCHINA DALLA MOVIMENTAZIONE EFFETTUATA DAI

MULETTISTI,

SEMPRE PROIETTATI DAL MAGAZZINO PANNELLI ALLE ISOLE DI LAVORO PER IL

PICKING.

IN PRATICA LE ELEVATE PRESTAZIONI DELLE MACCHINE PIU’

EFFICIENTI E MODERNE SONO

BLOCCATE DAI PROBLEMI DI MOVIMENTAZIONE DELLE PICCOLE

COMMESSE.

INOLTRE LA GESTIONE DI

COSTOSI SCARTI DA

RICICLARE COMPLICA QUESTI PROCESSI .

SPESSO,

INFATTI, GLI SCARTI VENGONO LASCIATI

IN PROSSIMITA’ DELLE MACCHINE

CON L’IDEA DI UN RICICLO

FUTURO, CHE INVECE SI TRAMUTA IN UN COSTOSO SCARTO DEFINITIVO -DI

SOLITO A FINE

ANNO- CHE OCCUPA PREZIOSI SPAZI AZIENDALI . DI CONSEGUENZA I CLIENTI

STANNO

PERDENDO LA VOGLIA DI INVESTIRE IN

MACCHINE CON MAGGIORI PRESTAZIONI.

LA

COSTOSA AUTOMAZIONE TOTALE

DEL “LOTTO UNO” NON

PUO’ ESSERE LA

SOLUZIONE GIUSTA PER AZIENDE CHE COMUNQUE

CHIEDONO ANCHE UNA

BUONA PRODUTTIVITA’ IN ISOLE DI LAVORO FLESSIBILI ED

ATTREZZABILI, CON

COSTI QUINDI PIU’ FACILMENTE REMUNERABILI SOLO

DALLE QUANTITA STESSE

REALIZZABILI.

IL

PROCESSO PRODUTTIVO DELL’ INTERA LINE

INIZIA IN UFFICIO, DOVE VENGONO RICEVUTI GLI ORDINI ED ALLA STESSA

VELOCITA’

JUST IN TIME SI FANNO PARTIRE LE COMMESSE, FRUTTO DI

PROGRAMMI CAD DESIGN

SUL MOBILE DA REALIZZARE O COMUNQUE PARTENDO DA LISTE DI PEZZI FINITI

DA

OTTENERE DOPO IL TAGLIO E CHE VERRANNO CON ASSOLUTA

SEMPLICITA’ INFORMATICA

INSERITI IN UN PROGRAMMA DI OTTIMIZZAZIONE SALVA-SCARTO, IL QUALE

TRASFERIRA’

DIRETTAMENTE AL PROGRAMMA DELLA SEZIONATRICE LA

SEQUENZA OTTIMALE DEI

TAGLI DA EFFETTUARE .

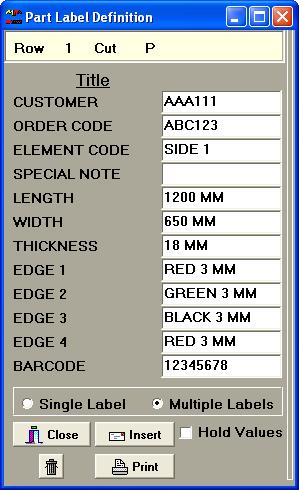

IL

PERSONAL COMPUTER A BORDO DELLA

SEZIONATRICE, LAVORANDO DUNQUE CON DOPPIO MICROPROCESSORE ( UNO

GESTISCE LE

OPERAZIONI DELLA SEZIONATRICE TUTTE COME ASSI ELETTRONICI,

L’ALTRO SI DEDICA

APPUNTO CONTEMPORANEAMENTE E QUINDI SENZA INTERRUZIONI SOLO ALLE

OPERAZIONI DI

INTERFACCIA E SOFTWARE DI LINEA ) DIVENTA DI FATTO

ANCHE UN GESTORE

DELLA LINEA, GENERANDO ANCHE A BORDO MACCHINA ETICHETTE CHE, STAMPATE

CON LA STESSA SEQUENZA CON

CUI ESCONO I PEZZI, LI GUIDERA’ ALLE OPERAZIONI DI BORDATURA

PRIMA

ED AUTOMAZIONE/ GIRA-PEZZI E FORA-INSERITURA POI, ANCHE CON LA

POSSIBILITA’ DI

LEGGERE LE AUTO-IMPOSTAZIONI DELLE MACCHINE SUCCESSIVE ALLA SEZIONATURA

CON UN

SEMPLICE RILEVATORE AUTOMATICO DI LETTURA NUMERI, LETTERE O CODICE A

BARRE.

RIDUCENDO

QUINDI AL MINIMO LA

MANODOPERA IMPIEGATA NELLA LINEA ANALIZZIAMO IL

FLUSSO DELLE OPERAZIONI

:

UNA VOLTA CARICATO IL PANNELLO SUL MULETTO (

ANCHE CON L’AUSILIO DI UNA SEMPLICE GRU FORNIBILE SEMPRE DA

MACMAZZA

) IL MULETTISTA PROVENIENTE DAL MAGAZZINO

PRINCIPALE DEI PANNELLI,

O DIRETTAMENTE DAL FORNITORE, PUO’ QUINDI ORGANIZZARE PRIMA

L’APPROVIGIONAMENTO

ALL’ISOLA DI LAVORO CARICANDO LE VARIE STAZIONI FLESSIBILI

DI

‘PIERO’ IN TEMPO MASCHERATO

( MENTRE L’OPERATORE LAVORA SULLA

MACCHINA ). PUO’ ANCHE LIBERARE ALCUNE STAZIONI DA

SCARTI NON SUBITO

RICICLABILI LASCIANDO IN PROSSIMITA’

DELL’OPERATORE I VARI COLORI,

SPESSORI, DIMENSIONI E MATERIALI NECESSARI AD ESPLETARE LE COMMESSE

FLESSIBILI

PIU’ URGENTI. INOLTRE SI CONSENTE

ALL’OPERATORE DI CAMBIARE LE SEQUENZE

ANCHE IN FUNZIONE DI ESIGENZE IMPROVVISE ( ORDINI

‘JUST IN TIME’

COLLEGATI IN RETE AL PC MACCHINA) , SELEZIONANDO

CON IMMEDIATEZZA

UNA STAZIONE DI PRELIEVO E PORTANDOLA ALL’ALTEZZA DI CARICO/

SCARICO DELLA

MACCHINA AL MOMENTO GIUSTO ED IN TOTALE AUTONOMIA .

LE

SEZIONATRICI MACMAZZA SONO DOTATE ANCHE DI

UN SOFTWARE DI IMMAGAZZINAMENTO E GESTIONE DEGLI SCARTI PARCHEGGIABILI

IN UNA O

PIU’ STAZIONI DI ‘PIERO’

INDICATE DALLO STESSO SOFTWARE , QUINDI FACILMENTE RICONOSCIBILI NELLE

OPERAZIONI DI RICICLO.

‘PIERO’

E’ STATO PROGETTATO NELLA SUA

ROBUSTEZZA PER ESSERE

COMPLETAMENTE COSTRUITO, TESTATO E PREASSEMBLATO IN

MACMAZZA, POI FACILMENTE INSTALLABILE ED

UTILIZZABILE DA PARTE DI

PERSONALE NON SPECIALIZZATO IN MECCANICA, NE’ TANTOMENTO IN

ELETTRONICA .

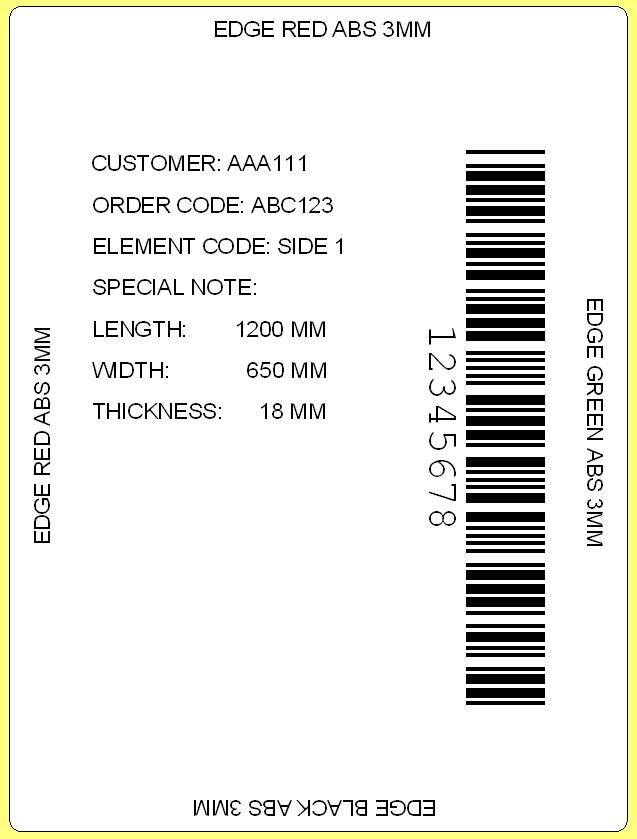

COME

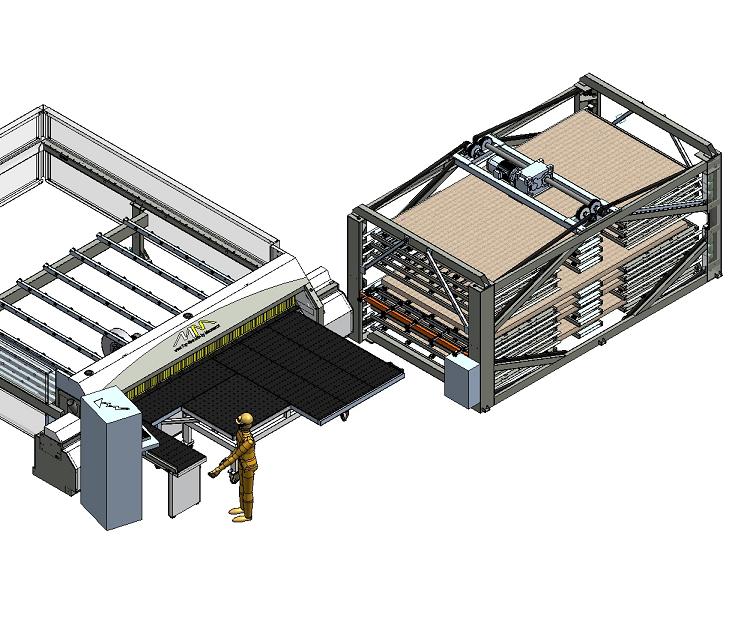

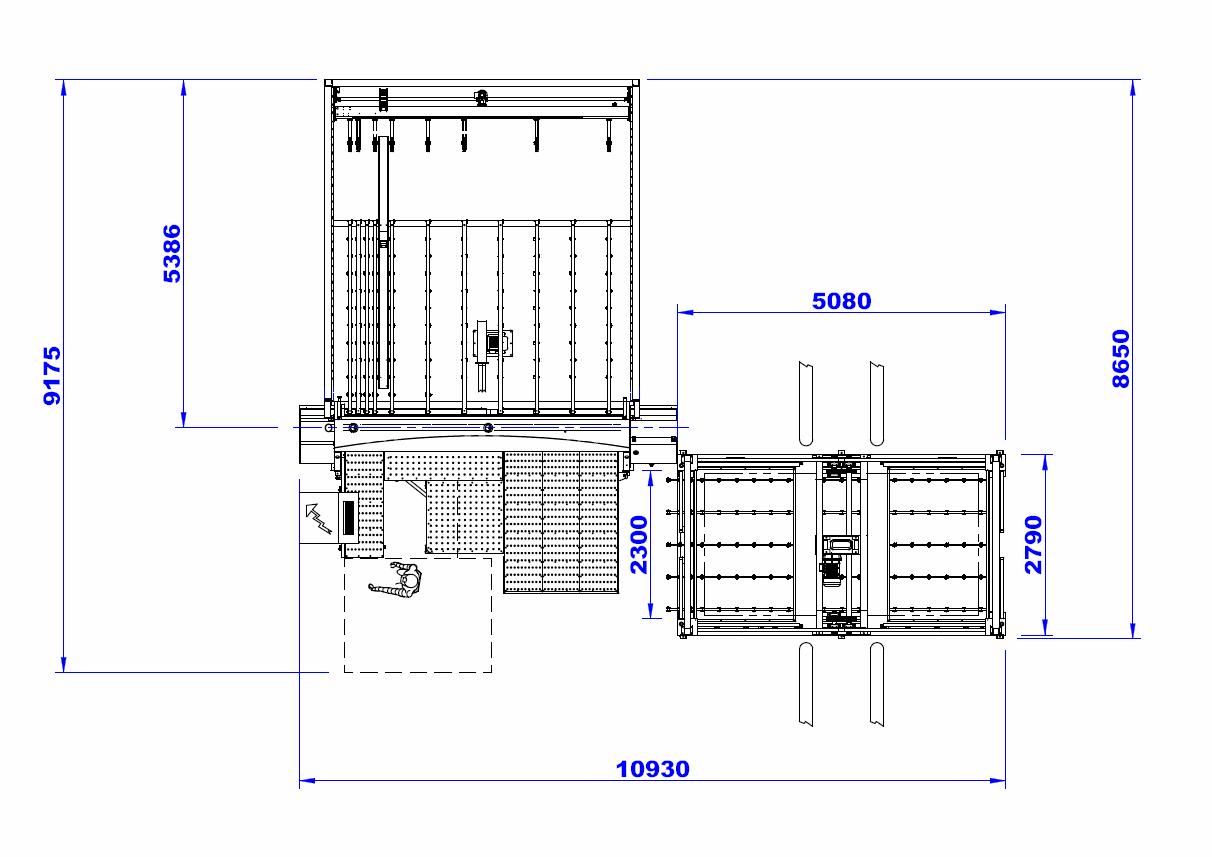

SI EVINCE DALL’ IMMAGINE ALLEGATA

‘PIERO’ RAPPRESENTA L’ABBINAMENTO IDEALE

CON IL PIANO A VELO D’ARIA ROTANTE,

NUOVO BREVETTO INTERNAZIONALE SEMPRE DI MACMAZZA, CHE GARANTISCE

L’ATTACCO

TOTALE ALL’ UNICO ‘VERO COLLO DI

BOTTIGLIA’ DI OGNI SEZIONATRICE MONOLAMA, DATO

DALLA MOVIMENTAZIONE FRONTALE, PARTICOLARMENTE ELABORATA NELLE NUMEROSE

E

PESANTI ROTAZIONI DI PANNELLI SUGGERITE QUANDO SI ACCETTANO TUTTI GLI

SCHEMI DI

TAGLIO COMPLESSI, MA SALVASCARTO, COME PERVENGONO DA OTTIMIZZAZIONI

FINO A

5-CINQUE LIVELLI DI TAGLIO ; SI

MASSIMIZZA COSI’ ANCHE

L’EFFICIENZA INDOTTA DALLA MINORE MANODOPERA, PUR SEMPRE

NECESSARIA PER

OTTIMIZZARE GLI SCARTI, ANCH’ESSI COSI’ RIDOTTI AL

MINIMO, MA COL MINIMO SFORZO.

ASSOCIATA

ALL’AUTOMAZIONE SUDDETTA MACMAZZA

INSERISCE NELLA LINEA UNA SEZIONATRICE ‘TOP SAW’

MONOLAMA CON PINZE IN CUI,

AVENDO ELIMINATO IL ‘COLLO DI BOTTIGLIA’ DELLA

MOVIMENTAZIONE FRONTALE,

TUTTE LE PRESTAZIONI ORA REALMENTE SFRUTTABILI SONO STATE POTENZIATE.

TRA

LE MIGLIORIE EVIDENZIAMO :

-

ALTEZZA DI TAGLIO FINO A 110 MM – N.

6 PANNELLI DA 18 MM, MA ANCHE OTTIMI

MOVIMENTAZIONE E TAGLIO DI UN PANNELLO IN NIDO D’APE DI

SPESSORE 80

MM OPPURE N. 2 DA 50 MM

-

MAGGIORE OTTIMIZZAZIONE DI TUTTI I

MOVIMENTI DEGLI ASSI IN FUNZIONE DELLE REALI DIMENSIONI E SPESSORI DEI

PANNELLI, PER UNA VELOCITA’ MASSIMA DI CICLO TAGLIO

-

AUMENTO DELLE VELOCITA’ ASSI, ANCHE

REGOLABILI CON MOTOVARIATORI, IN RELAZIONE ALLE DIVERSE CARATTERISTICHE

DEI

MATERIALI DA TAGLIARE ED ALLE QUALITA’ DI TAGLIO RICHIESTE

-

ALLUNGAMENTO DELLA CORSA DELL’ALLINEATORE LATERALE PER

ABBINARE LA ROTAZIONE CONTEMPORANEA E

IL TAGLIO TRASVERSALE DI PIU’ STRISCE SU PIANO INTERO ROTANTE

BREVETTATO, DOVE

LE STRISCE SONO PINZATE INSIEME ED ALLINEATE IN PARALELLO SENZA ALCUNO

SFORZO OPERATORE,

ANCHE GRAZIE ALLO STESSO PIANO DI APPOGGIO RUOTATO INTERO

ESISTENTE IN

FASE DI SCARICO, CHE DI FATTO COSTITUISCE ANCHE UN POLMONE UTILE AD

ATTACCARE

LE ETICHETTE PRIMA DI ALIMENTARE DIRETTAMENTE IL RESTO DELLA LINEA E/ O

DELLE

PRE-STAZIONI DI SCARICO A TERRA. |